Оваа статија ви нуди сеопфатен вовед во барањата за процесот на печење на плочка за плочка и препораки за заштеда на енергија.Со сè посериозната глобална енергетска криза и зајакнувањето на еколошките регулативи, производителите на ПХБ поставија повисоки барања за нивото на опрема за заштеда на енергија.Печењето е важен процес во процесот на производство на ПХБ.Честите апликации трошат големи количини на електрична енергија.Затоа, надградбата на опремата за печење за да се подобри заштедата на енергија стана еден од начините за производителите на ПХБ плочи да заштедат енергија и да ги намалат трошоците.

Процесот на печење речиси се протега низ целиот процес на производство на ПХБ кола.Следното ќе ве запознае со барањата за процесот на печење за производство на ПХБ кола.

1. Процесни чекори потребни за печење PBC плочи

1. Ламинирањето, изложеноста и кафеавата боја при производството на панели со внатрешен слој бараат влегување во просторијата за сушење за печење.

2. Потребно е таргетирање, рабирање и мелење по ламиниране за да се отстрани влагата, растворувачот и внатрешниот стрес, да се стабилизира структурата и да се подобри адхезијата и да се бара третман со печење.

3. Примарниот бакар по дупчењето треба да се пече за да се промовира стабилноста на процесот на галванизација.

4. Пред-третманот, ламинирањето, изложеноста и развојот во производството на надворешниот слој бараат топлина за печење за да се поттикнат хемиските реакции за да се подобрат перформансите на материјалот и ефектите од обработката.

5. Печатењето, претходното печење, изложувањето и развојот пред маската за лемење бараат печење за да се обезбеди стабилност и лепливост на материјалот на маската за лемење.

6. За мариноване и печатење пред печатење на текст е потребно печење за да се промовира хемиската реакција и стабилноста на материјалот.

7. Печењето по површинската обработка на OSP е од клучно значење за стабилноста и адхезијата на OSP материјалите.

8. Мора да се пече пред обликувањето за да се обезбеди сувост на материјалот, да се подобри адхезијата со други материјали и да се обезбеди ефект на обликување.

9. Пред тестот за летечка сонда, за да се избегнат лажни позитиви и погрешни проценки предизвикани од влијанието на влагата, потребна е и обработка на печење.

10. Третманот со печење пред инспекцијата на FQC е да се спречи влагата на површината или во внатрешноста на ПХБ плочата да ги направи резултатите од тестот неточни.

2. Процесот на печење генерално е поделен на две фази: печење на висока температура и печење на ниска температура:

1. Температурата на печење на висока температура генерално се контролира на околу 110°C, а времетраењето е околу 1,5-4 часа;

2. Температурата на печење на ниска температура генерално се контролира на околу 70°В, а времетраењето е дури 3-16 часа.

3. За време на процесот на печење на плочката со плочка, треба да се користи следната опрема за печење и сушење:

Вертикална печка со тунели за заштеда на енергија, производствена линија за печење со потполно автоматско подигнување со циклус, печка со инфрацрвен тунел и друга опрема за рерната со печатена плочка со плочка.

За различни потреби за печење се користат различни форми на опрема за ПХБ рерната, како што се: затварање дупка на плочата за плочка, печење за печатење на маска за лемење, што бара автоматизирани операции со голем обем.Рерните во тунелот за заштеда на енергија често се користат за да заштедат многу работна сила и материјални ресурси додека се постигнува висока ефикасност.Ефикасно работење на печење, висока термичка ефикасност и стапка на искористување на енергија, економично и еколошки, широко се користи во индустријата на кола за пред-печење маски за лемење и текст пост-печење на ПХБ плочи;второ, повеќе се користи за печење и сушење на влага и внатрешен стрес на ПХБ плочата.Тоа е вертикална печка за циркулација на топол воздух со пониска цена на опремата, мал обем и погодна за повеќеслојно флексибилно печење.

4. Решенија за печење на плочести кола, препораки за опремата на рерната:

Сумирајќи, неизбежен тренд е производителите на ПХБ кола да имаат сè поголеми барања за нивоа на опрема за заштеда на енергија.Тоа е многу важна насока за подобрување на нивоата на заштеда на енергија, заштеда на трошоци и подобрување на ефикасноста на производството преку надградба или замена на опремата за процесот на печење.Печките во тунел за заштеда на енергија ги имаат предностите на заштеда на енергија, заштита на животната средина и висока ефикасност и во моментов се широко користени.Второ, печките за циркулација на топол воздух имаат уникатни предности во висококвалитетните ПХБ плочи за кои е потребно печење со висока прецизност и чистота, како што се носачите на IC.Покрај тоа, тие имаат и инфрацрвени зраци.Тунелските печки и другата опрема на рерните во моментов се релативно зрели решенија за сушење и стврднување.

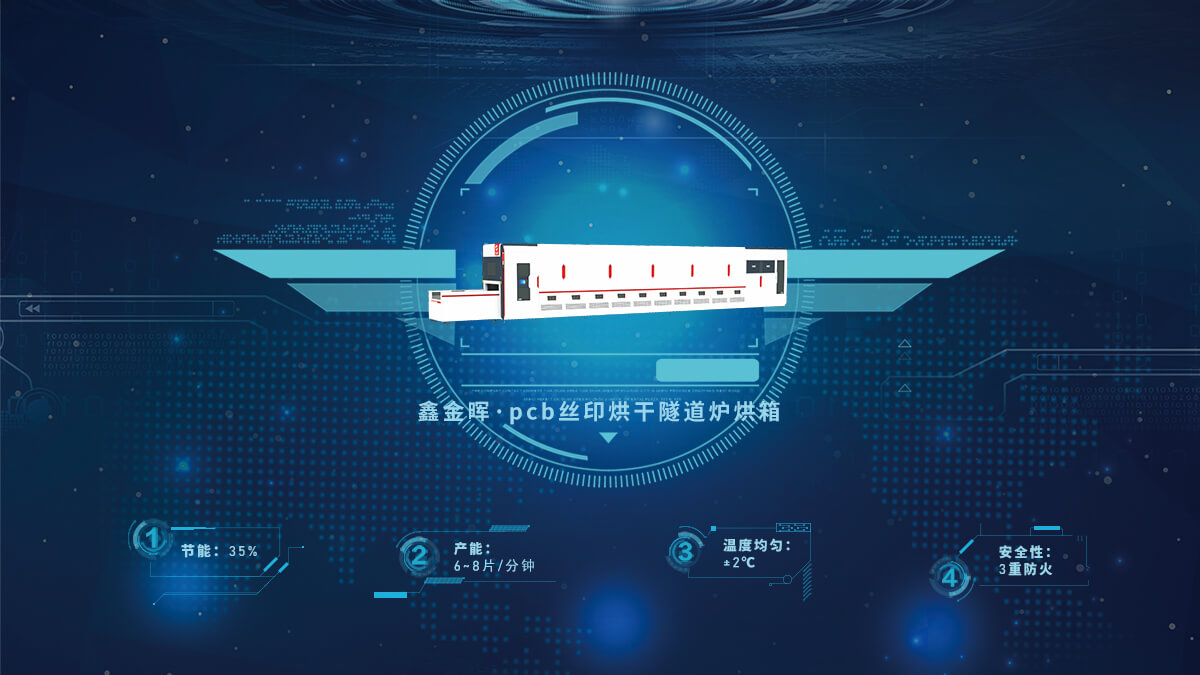

Како лидер во зачувувањето на енергијата, Ксинџинхуи континуирано иновира и спроведува револуција во ефикасноста.Во 2013 година, компанијата ја лансираше првата генерација на ПХБ текстуална печка за печатење на екран во тунел од типот на тунел, која ги подобри перформансите за заштеда на енергија за 20% во споредба со традиционалната опрема.Во 2018 година, компанијата дополнително ја лансираше втората генерација на PCB текстуална печка за тунел по печење, која постигна скокна надградба од 35% во заштедата на енергија во споредба со првата генерација.Во 2023 година, со успешно истражување и развој на голем број патенти за пронајдоци и иновативни технологии, нивото на заштеда на енергија на компанијата се зголеми до 55% во споредба со првата генерација и беше фаворизирано од многу топ 100 компании во PCB индустрија, вклучувајќи ја и Jingwang Electronics.Овие компании се поканети од Ксин Џинхуи да ги посетат и да комуницираат со фабричките тест панели.Во иднина, Xinjinhui ќе лансира и повеќе високотехнолошка опрема.Ве молиме, останете во тек, а исто така можете да ни се јавите на консултации и да закажете состанок за да не посетите за комуникација лице в лице.

Време на објавување: Мар-11-2024